Промышленность Челябинска

Челябинск не всегда был индустриальным центром. Некогда торговый и аграрный город стал активно развиваться благодаря строительству Транссиба, последующей индустриализации, а затем переноса сотни предприятий из европейской части территории СССР в военное время. Это сделало его важнейшим стратегическим центром, который работал на нужды всего советского тыла. Сегодня Челябинск остается крупнейшим промышленным городом России, в котором расположены предприятия металлургии, машиностроения и других отраслей.

Ведущая отрасль промышленности Челябинской области — металлургическая (более 60% всего объема по области промышленной продукции).

Челябинск — один из крупнейших производителей металла в России, на предприятиях города изготавливается 43% отечественных ферросплавов.

ЧМК, Челябинский металлургический комбинат

Крупнейшее в России предприятие полного металлургического цикла по выпуску высококачественных сталей.

Челябинский металлургический комбинат занимает 5-е место среди предприятий черной металлургии России по объему производства металлопроката и является крупнейшим производителем нержавеющей стали в стране.

Комбинат занимает площадь более 22 квадратных километров и является градообразующим предприятием, обеспечивающим рабочими местами более 17 тысяч человек. Предприятие входит в состав российской горнодобывающей и металлургической компании «Мечел».

Доменная печь — металлургическое устройство, основной задачей которой является получение первого жидкого металла из железной руды.

Печь работает безостановочно. Лишь иногда, один раз в 10—20 лет, когда многие элементы её конструкции износились от многолетней эксплуатации, печь останавливают для проведения капитального ремонта. Температура в печи достигает 1300 градусов Цельсия.

Горновой доменной печи — это первый, кто начинает работать с только что полученным расплавом.

Он ведёт технологический процесс, наблюдая за ходом плавки визуально или по показаниям приборов, и своевременно выпускает чугун и шлак из домны.

Выпуск чугуна происходит в среднем каждые 40 минут. Получив выход из домны, расплавленный металл сильной струёй бьёт из отверстия, попадает в оборудованную систему желобов и, протекая через весь литейный цех, разливается в чугуновозы.

Кислородно-конвертерных цех. Сущность процесса переработки чугуна в сталь заключается в уменьшении содержания в чугуне ненужных примесей путём их окисления кислородом. Удаление этих элементов придаёт стали прочность и пластичность, а также делает её более податливой при обработке.

Слив шлака в шлакоотвал.

Шлак — побочный продукт или отход от производства металла, после очистки от остатков ценных компонентов отправляемый в отвал.

За семь десятилетий комбинат выпустил 175 миллионов тонн кокса, 120 миллионов тонн агломерата, 200 миллионов тонн чугуна, 270 миллионов тонн стали и отгрузил 225 миллионов тонн металлопродукции.

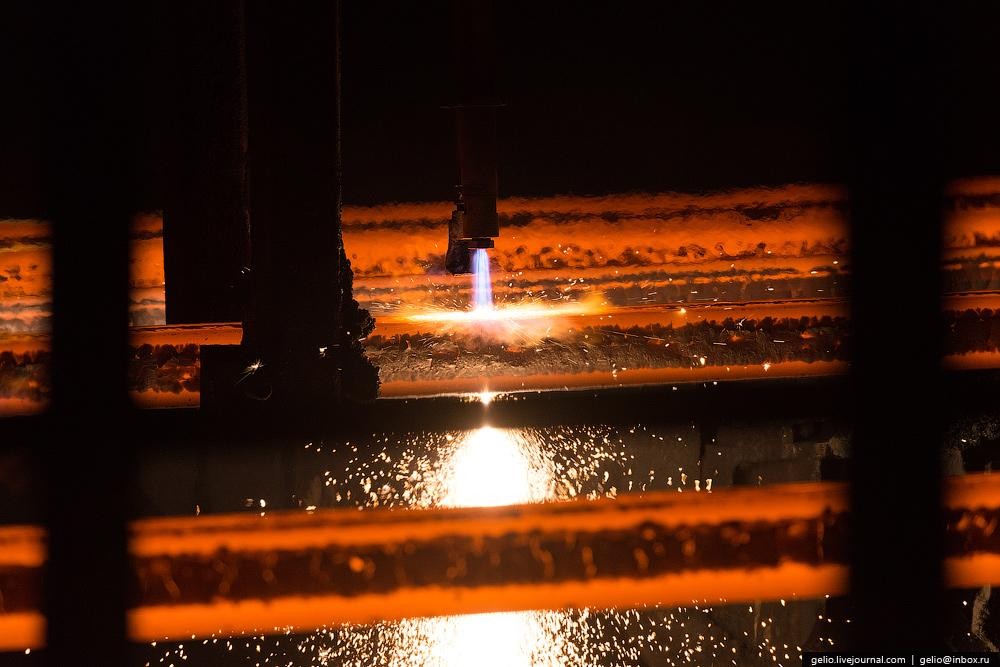

Разливка стали — завершающая стадия сталеплавильного процесса, во время которой сталь из жидкого состояния переходит в твёрдое и приобретает определённые форму, размер и массу.

Более экономичным способом разливки стали, позволяющим получать стальную заготовку квадратного или прямоугольного сечения непосредственно из жидкого металла, является способ непрерывной разливки стали. Принцип непрерывности машины заключается в том, что до конца разливки стали из одного ковша следующий подаётся заблаговременно. Смена ковшей производится без остановки процесса литья за счёт использования части металла в промежуточной ёмкости. Металлурги такой метод называют «плавка на плавку».

Сталевар

Металлические слитки плавно вытекают из кристаллизатора и разрезаются газовой кислородной горелкой на мерные длины.

Универсальный рельсобалочный стан, на котором производятся рельсы длиной до 100 метров с применением новейших технологий прокатки, закалки, правки, отделки и контроля качества. Именно такие рельсы используются при строительстве высокоскоростных железнодорожных путей.

Длина рельсовой заготовки составляет всего 8,1 метров, вес — около тонны. Время производства одного 100-метрового рельса составляет чуть более 2 минут.

ЧМК одно из немногих предприятий страны, которому дано право присваивать продукции собственный индекс — ЧС (Челябинская Сталь). Сегодня выпускается более 130 таких марок стали.

ЧЭМК, Челябинский электрометаллургический комбинат

Крупнейший производитель ферросплавов в России (80% рынка ферросплавов), способный полностью обеспечить потребности отечественной металлургии.

Территория комбината занимает площадь около 4 квадратных километров.

Комбинат занимает первое место в мировой отрасли ферросплавов по разнообразию сортамента производства и гибкости организации металлургических процессов.

В настоящее время предприятие ежегодно производит до 750 тысяч тонн ферросплавной продукции, более 250 тысяч тонн рудного концентрата, 200 тысяч тонн извести, 150 тысяч тонн агломерата, перерабатывать более 900 тысяч тонн текущих шлаков.

На ЧЭМК действует 39 ферросплавных электропечей.

Благодаря ним в сутки предприятие потребляет около 11 миллионов кВт. ч электроэнергии, что сопоставимо с суммарным суточным потреблением всей Курганской области.

Ферросплавы — это сплавы железа с другими элементами (хром, марганец, кремний, кальций и др.). Они применяются для легирования, раскисления и модифицирования стали и чугуна.

Благодаря ферросплавам металл обретает требуемую структуру и свойства.

Широкое применение ферросплавов в металлургии обусловлено их физическими и химическим свойствами — температура плавления ферросплавов ниже температуры плавления чистого металла, что облегчает его растворение и приводит к уменьшению угара ведущего элемента. Таким образом, восстановление окислов ведущего элемента ферросплава происходит при более низкой температуре, быстрее, полнее и с меньшими энергетическими затратами.

На ЧЭМК работает более 8000 человек.

ЧЭМК — одно из немногих крупных предприятий, где путем создания замкнутого цикла промышленного водоснабжения с многостадийной очисткой воды, решена проблема сбросов производственных стоков в городскую реку.

Ежесуточно газоочистными сооружениями предприятия улавливается порядка 100 тонн микрокремнезёма. Этот побочный продукт металлургического производства в дальнейшем используется как высокоактивная добавка в цемент.

ЧЦЗ, Челябинский цинковый завод

Крупнейший в России производитель цинка и сплавов на его основе.

На долю ЧЦЗ приходится около 2% мирового и более 60% российского производства цинка.

Автоматизированный комплекс электролиза цинка является самым современным в Европе. Качество цинка, получаемого на комплексе, соответствует европейской марке SHG (Special High Grade) — это наиболее чистый из выпускаемых цинковыми заводами СНГ металл с содержанием основного компонента 99,995%.

В плавильном отделении цеха производят готовую продукцию: цинк и сплавы на его основе в виде чушек весом в 25 килограмм и блоков от 1 до 2 тонн.

За сутки отсюда выходит 600−700 тонн продукции.

Введение в эксплуатацию комплекса «Вельцпечь № 5» позволило заводу дополнительно перерабатывать до 85000 тонн в год цинксодержащего сырья без увеличения мощностей сернокислотного производства.

Основными потребителями продукции ЧЦЗ на внутреннем рынке являются крупнейшие металлургические предприятия страны — ММК, Северсталь, Каширский завод сталей с покрытием и др. Попутной продукцией предприятия являются серная кислота, индий, кадмий и пр. Торговая марка цинка CZP SHG (Chelyabinsk Zinc Plant Special High Grade) зарегистрирована на Лондонской бирже металлов.

ЧМЗ, Челябинский механический завод

Машиностроительное предприятие по производству автокранов «ЧЕЛЯБИНЕЦ» и кранов на гусеничном ходу марки ДЭК.

С советских времен визитной карточной предприятия являются легендарные гусеничные краны ДЭК. За свою историю ОАО «ЧМЗ» произвело более 10 000 единиц техники данной марки

Сварка стрелы автокрана «ЧЕЛЯБИНЕЦ».

Новинка 2014 года — гусеничный кран ДЭК-1001 грузоподъемностью 100 тонн, не имеющий аналогов в мире.

Высота подъема стрелы этого крана достигает 75 метров.

Номенклатура автокранов постоянно расширяется и включает в себя более 30 серийных моделей грузоподъемностью 25, 32, 40 и 50 тонн на различных шасси.

При строительстве ледовой арены «Трактор» использовались гусеничные и автомобильные краны «ЧЕЛЯБИНЕЦ».

ЧТЗ, Челябинский тракторный завод

Машиностроительное предприятие по разработке и производству колесной и гусеничной дорожно-строительной техники, двигателей внутреннего сгорания, запасных частей и прочей высокотехнологичной машиностроительной продукции.

Производственная площадь, занимаемая предприятием, составляет 1,5 млн м2. Численность работающих — более 13 000 человек.

ЧТЗ за 80 лет работы изготовил более 1 268 000 тракторов.

За это время они переместили около 350 кубических километров грунта. Им можно было бы покрыть всю поверхность Луны слоем в три с половиной сантиметра. А чтобы перевезти грунт, снятый техникой ЧТЗ, потребовался бы железнодорожный состав длиной в 135,5 миллионов километров.

Производственный потенциал завода обеспечивает полный технологический цикл создания инженерных машин: от заготовки до сборки и испытания.

Бульдозер Б10М с механической трансмиссией является результатом модернизации тракторов типа Т10.

Установка гусениц на бульдозер.

Сборка тяговых модулей вагонов ТМВ-2.

Машина изначально задумывалась как альтернатива маневровому тепловозу. Она призвана заменить его, прежде всего, на железнодорожных путях промышленных предприятий, снизив тем самым затраты на выполнение работ по транспортировке вагонов и формированию составов там, где не выгодно содержать тепловоз и тепловозную бригаду, брать дорогую технику в аренду.

Гибрид грузового автомобиля и локомотива способен легко переезжать с одного пути на другой, а гидростатический привод позволяет модулю трогаться с максимальным тяговым усилием, необходимым, чтобы сдвинуть с места большой груз. Локомобиль способен выполнять работы по перестановке железнодорожных вагонов и платформ общим весом до 1000 тонн.

Т-800 — самый крупный трактор, выпускаемый в Европе. Всего было выпущено 9 таких машин.

Номинальная сила тяги — 75 тонн, максимальная — 140 тонн. Мощность двигателя — 820 л. с. Полная масса трактора с бульдозерно-рыхлительным оборудованием — 103 тонн.

ЧТПЗ, Челябинский трубопрокатный завод

Одно из крупнейших предприятий России, специализируется на производстве труб.

ЧТПЗ располагает мощностями для производства стальных труб практически всех типоразмеров.

«Высота 239» — цех по производству труб большого диаметра. Здесь впервые в мире появилась белая металлургия, в противовес черной металлургии.

Новое оборудование цеха позволяет изготавливать одношовные сварные трубы диаметром до 1 420 мм с толщиной стенки до 48 мм и длиной до 18 метров.

Благодаря запуску нового цеха российская топливно-энергетическая отрасль может полностью обеспечить себя трубами большого диаметра. Больше нет необходимости в импорте подобной продукции.

Новый цех ЧТПЗ способен ежегодно выпускать свыше 600 тысяч тонн одношовных труб.

На «Высоте 239» производятся трубы большого диаметра для нефте- и газопроводов. Они предназначены для использования в строительстве магистральных трубопроводов в районах шельфовых разработок, сейсмически активных зонах, районах вечной мерзлоты, труднодоступной местности, при прокладке подводных и морских трубопроводов.

Название «Высота 239» связано с тем, что 239 — это высота географической точки, где построен цех, соответствующая высоте южной части Уральского хребта над уровнем моря.

Диспетчерская цеха.

ЧЭЗ, Челябинский электродный завод

Предприятие по выпуску материалов и изделий на основе углерода.

Челябинская ТЭЦ-1 — тепловая электростанция, обеспечивающая 23% отопительной тепловой нагрузки города. Установленная электрическая мощность ТЭЦ — 149 МВт, тепловая — 1341 Гкал/ч.

Все ТЭЦ Челябинска входят в состав ОАО «Фортум» (ранее — ТГК-10).

Челябинская ТЭЦ-2. Установленная электрическая мощность — 320 МВт, тепловая — 1111,8 Гкал/ч.

В пригороде Челябинска располагается Коркинский угольный разрез, который является самым глубоким в Евразии и вторым в мире.

Сейчас его глубина достигает уже 500 метров и продолжает увеличиваться. Проектная глубина — 610 метров. Диаметр воронки разреза — полтора километра.